解决方案一体化提供商

功率模块的可靠性,是指器件在一定时间内、一定条件下无故障的运行的能力,是功率模块最重要的品质特性之一。 要满足现代技术和生产的需要,获得更高的经济效益,必须使用高可靠性的产品,这样设计的产品才具有更高的...

功率模块的可靠性,是指器件在一定时间内、一定条件下无故障的运行的能力,是功率模块最重要的品质特性之一。 要满足现代技术和生产的需要,获得更高的经济效益,必须使用高可靠性的产品,这样设计的产品才具有更高的市场竞争力。 那么如何才能实现高的可靠性呢?在设计阶段可以考虑下述因素:

1、封装材料的选取,比如芯片技术、焊接材料、外壳封装材料、芯片钝化层的材料;

2、封装连接工艺的采用,比如焊接工艺、烧结工艺、键合线的几何形状、弹簧连接;

3、芯片的布局,比如实现更好的均流,降低电磁干扰的影响。

在设计阶段对产品进行可靠性测试显得尤为重要。

常见的可靠性测试项目参考如下:

HTRB,高温反偏测试

HTGB,高温门极反偏测试

H3TRB,高温高湿反偏测试

在整个测试过程中,必须对测试前、测试中、测试后的器件参数进行测量和对比。对IGBT而言,当测试参数出现以下变化时,就可认为出现失效:

| IGBT模块参数 | 失效判定依据 |

| 饱和压降VCEsat | 超过初始值的20% |

| 门极开通电压VGE(th) | 超出上限值或下限值* |

| 门极漏电流IGES | IGES大于上限值* |

| 集电极-发射极漏电流ICES | ICES大于上限值* |

| 结-壳热阻Rth(j-c) | 超过初始值的20% |

| 绝缘电压Visol | 超过指定的限制* |

*号值参考规格书。

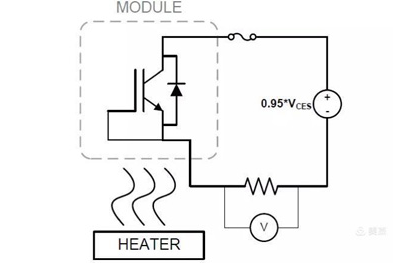

HTRB 高温反偏测试

高温反偏测试主要用于验证长期稳定情况下芯片的漏电流,考验对象是IGBT边缘结构和钝化层的弱点或退化效应。

测试标准:IEC 60747-9

测试条件为:1000个小时,95% VCE(max),125℃<Tc< 145 ℃

测试原理图如下:

在测试中,需持续监测门极的漏电流和门极开通电压,若这两项参数超出指定规格,则模块将不能通过此项测试。

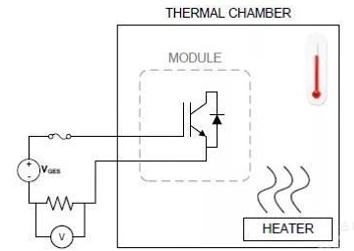

HTGB 高温门极反偏测试

高温门极反偏测试主要用于验证栅极漏电流的稳定性,考验对象是IGBT栅极氧化层。

测试标准:IEC 60747-9

测试条件为:1000个小时,VGE=±20V(+/-方向都需测试,各一半测试样品),Tj=Tj(max)

测试原理图如下:

在测试中,需持续监测门极的漏电流和门极开通电压,若这两项参数超出指定规格,则模块将不能通过此项测试。

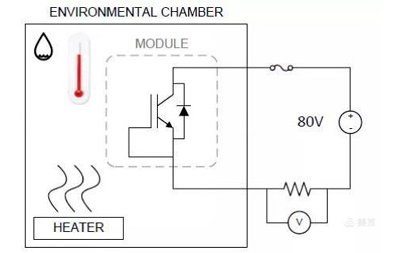

H3TRB 高温高湿反偏测试

高温高湿反偏测试,也就是双85测试,主要用于测试湿度对功率器件长期特性的影响。

测试标准:IEC 60068-2-67

测试条件为:1000个小时,环境温度85℃,相对湿度85%,VCE=80V

测试原理图如下:

在这一项测试中,施加的电场主要用于半导体表面离子积累和极性分子的驱动力,但是为了避免测试过程中漏电流产生的温升降低相对湿度,所以对于IGBT器件,一般选用80V做为测试电压,这样能将芯片的自加热温度控制在2℃以内。 最近的应用经验表明,许多现场失效与湿度有着不可分割的关系,因此引入了高压高温高湿反偏测试的讨论,即HV-H3TRB测试。随着IGBT芯片的技术更新,漏电流变的更低,对于阻断电压为1200V或更高的器件,测试电压可调整为阻断电压的80%。这样,可保证功率模块在高湿度应用情况下具有更高的可靠性。

金凯博碳化硅SiC车规级动态可靠性测试系统具有80个测试通道、每个通道独立控制;实时保存测试结果,生成测试报告;具有防烫、过流、过压保护;支持扩展外接标准仪表等众多优势性能。并具有高温高压高频高精度脉冲源:dv/dt>50v/ns、频率50KHz;高精度测试:电流分辨率10pA,电压分辨率100nV;多参数测量:Vsd电压、Vgsth电压、Rds电阻、lgss漏电流、ldss漏电流、温度,功能完备并有可扩展性。

2024-10-31

2024-09-25

2024-09-24

2024-09-18

2024-08-26

2024-06-28

2024-04-23

2024-04-12

2024-04-01

2024-03-28

2024-11-06

2024-11-06

2024-11-06

2024-11-05

2024-11-05

2024-11-05

2024-10-29

2024-10-29

2024-10-29

2024-10-29